黒色系粉粒体の水分、残留溶剤の測定

生産工程の水分管理は、無駄ムラの低減と省エネへの一歩

はじめに

食料生産、工業生産では大量の市水、井戸水、工業用水と同時に電力エネルギーが消費・排出されます。

皆さんの生産工程や設備でも、数%~何百t(kw)など、さまざまなレベルで 3R(Reduce、Reuse、Recycle)が検討され、最適化への努力をされているのではないでしょうか。

今回は、「高付加価値開発」「無駄ムラの低減」「省エネ」の視点から、古くて新しい技術「赤外線を使った多成分計測」をご紹介します。

赤外線多成分計は、非接触で固体・液体の水分量とほかの成分を同時に連続計測できる計測器です。

連続計測データにもとづいた最適条件の設定とムダのないインラインの制御ができます。

近年、高感度反射形の光ファイバの開発で、これまで測定が難しかった黒色系粉体(低反射率のため測定の難しい材料の一つ)の水分や残留溶剤などを高精度で測定できるようになりました。進化した赤外線多成分計の事例をご紹介します。

「これができるなら、もしかしたらココに活用できるかも・・・」とお客様が抱える課題のヒントになれば幸いです。

事例紹介

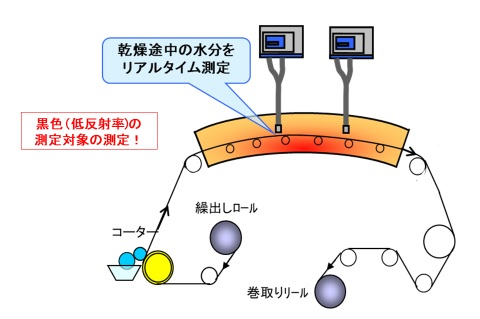

① リチウムイオン電池負極材の水分測定

POINT:

負極材は色が「黒色」で低反射率のため、これまで測定が難しい材料の一つでした。

使用工程:

リチウムイオン電池負極材製造ラインにおいて、基材銅箔にカーボンを塗布し、その乾燥機内に高感度反射形ファイバ(本体耐熱50℃、ファイバ部耐熱150℃)を挿入し、乾燥途中の水分を測定します。

測定効果:

インラインにてリアルタイムで計測することで、乾燥温度、温風給排気ダンパ開度、ラインスピードなどが最適条件で制御でき、品質向上、適正な水管理、省エネにつながります。

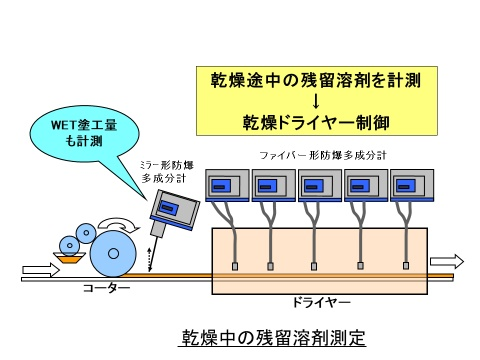

② フィルム乾燥中の残留溶剤測定

POINT:

乾燥機内において、高感度で塗工量、残留溶剤などの測定ができます。

塗工量は水溶性、溶剤系の両方とも計測でき、危険場所に対応した防爆タイプがあります。

使用工程:

フィルムなどへの塗工直後には、防爆型のミラー形多成分計でWET塗工量の計測を、乾燥ドライヤ内では防爆型の高感度反射形ファイバ(本体耐熱50℃、ファイバ部耐熱150℃)を挿入し、残留溶剤分、膜厚を同時に測定します。

測定効果:

インラインにてリアルタイムで計測することで、塗工量、乾燥温度、ラインスピードなどが最適条件で制御でき、品質向上、適正な水管理、省エネにつながります。

多成分計特長キーワード

(1) 最大10波長を使用し、同時に4成分までを1台で計測可能

可視~赤外域を使用し、厚み、塗工量、溶剤分、水分、有機分、色差・透明度・白色度などの計測を1台で同時測定可能

(2) 2波長・3波長比率演算、重回帰演算などマルチ演算方式

(3) 高速(28msec)、高感度測定

(4) 自己診断機能にてユーザメンテナンスが可能

(5) 高温対応(50℃)、防爆対応可能

この記事に関する参考資料

カタログ:赤外線多成分計(水分・有機分・フイルム厚さ・塗工厚さ・色濃度)_No.CP-88-12.PDF