超音波周波数における金属板の曲げ疲労試験の観察

動きの速い試験を、ハイスピードカメラで観察した事例

はじめに

疲労とは、繰り返し負荷により起こる破壊のことであり、これは静的な破壊強度よりはるかに小さい力でも起こります。また、疲労破壊は突然、一気に起こるため、過去には船舶や航空機の重大な事故につながった例もあります。そのため、材料の疲労特性を把握することは重要です。しかし、疲労特性を求めるためには多くの試験時間が必要になります。繰り返し数10の7乗まで試験を行おうとすると10 Hzで約12日かかります。今回は、20kHzで疲労試験が可能な超音波疲労試験機を用いました。しかし、非常に振動が速いため、試験片の動きや変形を目視で確認することができません。そこで、高速度ビデオカメラを使用して、20 kHzの曲げ疲労試験における金属板の動きを観察しました。

事例紹介

従来は変位計を少しずつ移動させて試験片全体の動きを把握していましたが、高速度ビデオカメラを用いることで、1回の観察で試験片の動きの確認が可能になります。また、撮影画像から試験片の移動量を求めました。実験には高速度ビデオカメラHPV-X2と超音波疲労試験機USF-2000を用いました。

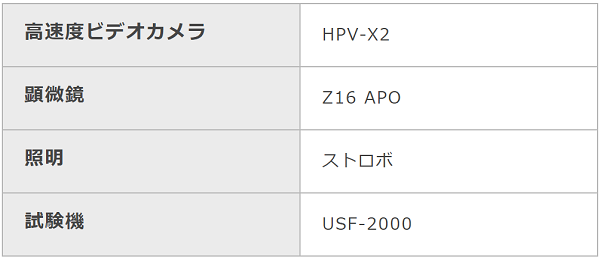

■使用した装置

・高速度ビデオカメラHyper Vision HPV-X2

新開発の独自の高速CMOSイメージセンサを搭載し、世界で初めて1,000万コマ/秒の超高速連続撮影を実現しました。

・超音波疲労試験機 USF-2000A

20kHzの繰り返し速度で、金属素材などの疲労寿命を加速評価することができます。10の10乗サイクルの試験も、わずか6日弱。共振状態試験を行うため、高い応力を発生でき、さらに経済的です。付属のパーソナルコンピュータ付きコントローラで、定応力振幅制御ができます。素材の長寿命評価、高速振動再現試験に最適です。省スペースで置き場所を選びません。

※本アプリケーションでは、前モデルUSF-2000を使用しております。

■結果

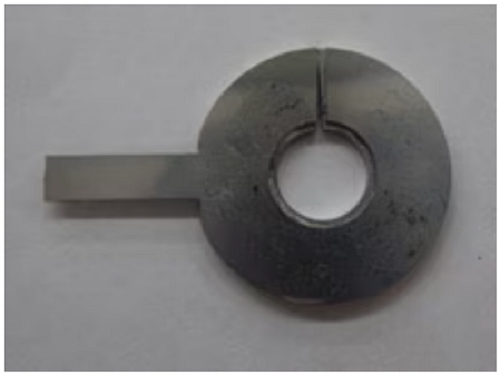

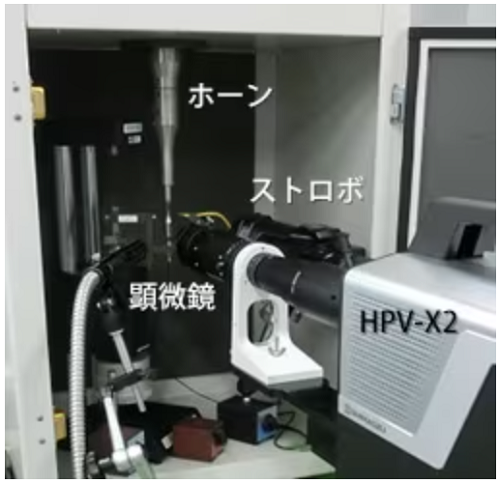

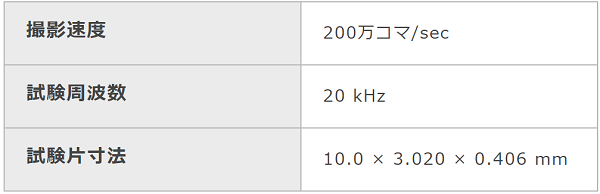

Table 1に使用した装置を示します。撮影は、試験中の任意のタイミングで行っています。Fig.1に試験片の写真を示します。Fig.1の試験部が曲げ振動します。Fig.2に試験の様子を示します。アクチュエータによる振動をホーンが増幅して試験片に振動を与えます。 Table 2に測定条件を示します。撮影速度は1周期100枚以上の画像データを得るために200万コマ/secとしています。

Table1 試験装置

Fig.1 試験片

Fig.2 試験の様子 Overview

Table2 測定条件

Fig.3に撮影画像を示します。Fig.3の青線(青線がWeb画像上見えにくいので、詳しくは添付資料でご確認ください)は画像①における試験片の中央を示しています。画像①から画像③にかけて試験片の中央部が下方向に移動しています。その後、試験片中央部が上方向に移動していき、画像⑨にて最大となります。画像⑨から再び試験片中央部が上昇し、画像⑪にて画像①と同じ位置に戻ります。以上より、試験片の振動の周期が20 kHzであることが確認できました。また、Fig.3より、試験片先端部はあまり動かず、試験片中央部が動いていることから2次の曲げモードになっていることが確認できます。

Fig.3 撮影画像(画像間の時間間隔は5 µs)

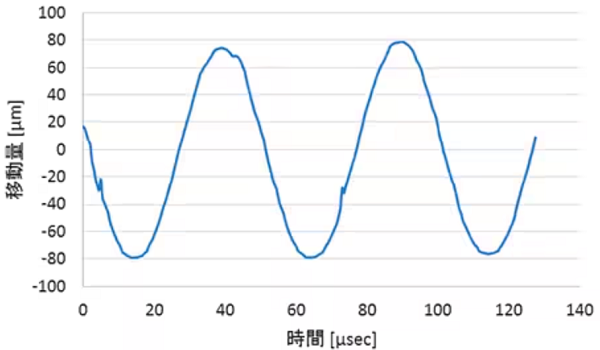

また、得られた撮影画像から、画像処理ソフトを用いることで、試験片の移動量を求めることができます。今回は試験片の中央部の移動量を求めました。Fig.4に試験片中央部の移動量と時間の関係を示します。Fig.4から今回行った曲げ試験の振幅は80 µm程度であることがわかります。また、振動の周囲が20 kHzであることが確認できます。

Fig.4 試験片中央部の移動量

出典:島津製作所HP

この記事に関する参考資料

アプリケーションニュース:超音波周波数における金属板の曲げ疲労試験の観察

カタログ:高速度ビデオカメラHyper Vision HPV-X2

カタログ:動的・疲労試験システム(※64ページ目にUSF-2000Aの紹介がございます)

お問合せや資料請求